Fertigungstechnologien für preisgünstige und sichere Aluminium-Ionen-Batterie

Eine günstige und sichere Alternative für Lithiumbatterien.

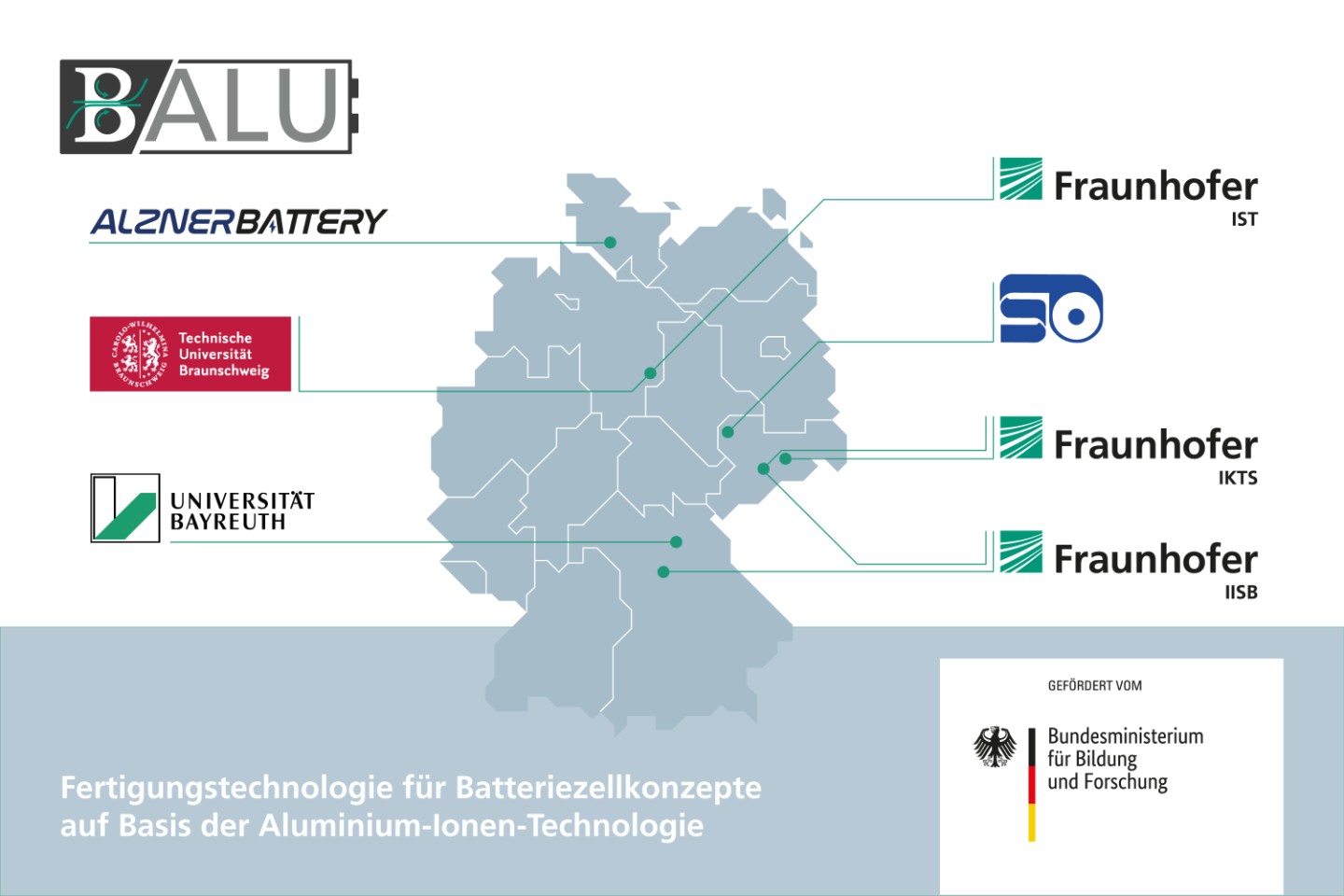

Daran arbeiten im Konsortioalprojekt BALU unter anderem das Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB und der Lehrstuhl für Systemtechnik Elektrischer Energiespeicher (SysEE) der Universität Bayreuth.

Im Verbundprojekt »BALU – Fertigungstechnologie für Batteriezellkonzepte auf Basis der Aluminium-Ionen-Technologie« entwickelt ein Konsortium aus Forschungseinrichtungen und spezialisierten Industrieunternehmen die Aluminium-Graphit-Dual-Ionen-Batterie (AGDIB) weiter. Aufgrund der hohen Leistungsdichte besitzt die AGDIB-Technologie ein großes Potential im Bereich hochdynamischer Lastanforderungen und könnte hier eine Alternative zu kosten- und materialintensiven Lithiumbatterien sein. Das Projekt verfolgt das ehrgeizige Ziel, die Herstellung der AGDIB-Zellen vom Labormaßstab auf industriekompatible Produktionsbedingungen zu übertragen. Neben dem Transfer der neuen Batterietechnologie spielen dabei ausdrücklich ökologische Überlegungen, wie z.B. der Verzicht auf kritische Rohstoffe, die umweltverträgliche Herstellung oder eine spätere Wiederverwertung, eine Rolle. Das Projekt BALU wird vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Programms »Batterie2020Transfer« gefördert.

Zu gut, um wahr zu sein?

Es wäre ein technologischer Durchbruch: Preiswerte, leistungsfähige, wiederaufladbare Batterien, ohne kritische Rohstoffe oder brennbare Materialien, einfach in der Herstellung, sicher im Betrieb und nach jahre-langer Nutzung problemlos recycelbar.

Eine neue Technologie mit dem etwas sperrigen Namen »Aluminium-Graphit-Dual-Ionen-Batterie«, kurz AGDIB, könnte das tatsächlich ermöglichen. In den Laboren des Fraunhofer THM in Freiberg existieren bereits Prototypen, die in umfangreichen Testreihen das Potential der Zellchemie aufgezeigt haben. Mit ihrer hohen Leistungsdichte würde sich die AGDIB besonders für hochdynamische Lastanforderungen eignen, in denen bislang die kostenintensive Lithium-Titan-Oxid-Technologie (LTO) der State of the Art ist.

Entscheidend für derartige Anwendungen ist eine möglichst hohe Laderate. Je höher die Laderate, desto schneller lassen sich die Zellen laden und entladen. Versuche mit flexiblen AGDIB-Pouchzellen zeigten, dass ein langzeitstabiler Betrieb bei sehr hohen Raten von über 30 C möglich ist, ein sehr guter Wert für dieses Zellformat. Und auch die anderen elektrischen Parameter sowie die Zyklenfestigkeit können mit der Performance der teuren LTO-Batterien mithalten. Im Unterschied zur LTO-Technologie kommt die AGDIB aber mit nicht-toxischen, günstigen und gut verfügbaren Materialien aus.

Raus aus dem Labor!

Die Bauart der Labormuster eignet sich allerdings noch nicht für die Serienfertigung, und bis zu einem Transfer in die Massenproduktion stellen sich vollkommen neue Entwicklungsaufgaben. Das betrifft sowohl die Herstellung der eingesetzten Materialien und der einzelnen Zellkomponenten als auch das Design und die Fertigung der ganzen AGDIB-Zelle.

Motiviert durch die vielversprechenden Testergebnisse hat sich jetzt ein Konsortium aus Forschungseinrichtungen und spezialisierten Industrieunternehmen zusammengefunden, das die nächsten entscheidenden Schritte in Richtung Marktreife gehen will. Unter dem Dach des BMBF-Verbundprojektes »BALU – Fertigungstechnologie für Batteriezellkonzepte auf Basis der Aluminium-Ionen-Technologie« bringen Partner aus unterschiedlichen Fachbereichen ihr Knowhow ein und treiben gemeinsam die Entwicklung der AGDIB voran.

Wie der Name des Projektes andeutet, wird das ehrgeizige Ziel verfolgt, die Herstellung der AGDIB-Zellen vom Labormaßstab auf industriekompatible Produktionsbedingungen zu übertragen. Dabei rücken wirtschaftliche Rolle-zu-Rolle-Verfahren in den Vordergrund, um in größerer Stückzahl mehrlagige Pouchzellen zu fertigen.

Sobald die AGDIB-Pouchzellen in ausreichender Menge verfügbar sind, können die Projektpartner kom-plette Batteriemodule aufbauen, das Betriebsverhalten der Zellen spezifieren und die Parameter für die Systemauslegung definieren. Die AGDIB-Hochleistungmodule werden dann in industrielle Batteriesysteme integriert und müssen im praktischen Betrieb ihre Qualität unter Beweis stellen. Hier stehen konkrete Anwendungen im Fokus, wie etwa elektrische Powerbooster für Großgeräte oder stationäre Speicher zur Stromnetzstabilisierung.

Batterien weiterdenken

Bei der Weiterentwicklung der AGDIB spielen nicht nur die elektrische Leistungsfähigkeit und die Fertigungstechnik eine Rolle, sondern auch ökonomische und ökologische Überlegungen. Der weltweite Bedarf an elektrischen Energiespeichern steigt stetig und die fortschreitende Elektrifizierung benötigt immer mehr Ressourcen. Mit dem zunehmenden Einsatz von Batterien gewinnen Fragen zu den eingesetzten Materialien, zur umweltverträglichen Herstellung und Betriebssicherheit sowie zur späteren Wiederverwertung an Stellenwert.

All dies ist schon in einem möglichst frühen Stadium der Technologieentwicklung zu berücksichten. Das BALU-Konsortium bringt dafür breites Fachwissen auf den Gebieten der Materialforschung, Fertigungstechnologie, Batteriesystemtechnik und Ökobilanzierung zusammen. Neben Möglichkeiten zur Substitution kritischer Rohstoffe untersuchen die Projektpartner alle Schritte vom Zell- und Moduldesign bis zur Systemintegration hinsichtlich ihrer recyclinggerechten Auslegung und betrachten den gesamten Produktlebenszyklus aus ganzheitlicher Perspektive.

Besonders im Hinblick auf die kostenintensiven LTO-Batteriezellen lohnt sich die Suche nach alternativen Materialsystemen. Für hochdynamische Anwendungen kommt es nicht primär auf den Energieinhalt einer Batterie an, sondern auf die möglichst schnelle Bereitstellung der elektrischen Leistung. Hier besitzt die Aluminium-Graphit-Dual-Ionen-Batterie ein großes Potential. Dabei werden wirtschaftliche Vorteile und Umweltaspekte vereint.

© Jürgen Lösel / Fraunhofer IISB | Technologieentwicklung im Bereich der Elektroden-beschichtung für Aluminium-Ionen-Batteriezellen im Konsortialprojekt BALU.

© Elisabeth Iglhaut / Fraunhofer IISB

© Thomas Richter / Fraunhofer IISB | Im Verbundprojekt BALU entwickeln sieben Partner aus Forschung und Industrie die Technologie der Aluminium-Graphit-Dual-Ionen-Batterie (AGDIB) weiter.